5-Achsen Fraesen Verdichter und Turbinen laufrad

Das Laufrad bezieht sich auf eine Radscheibe, die mit rotierenden Blättern ausgestattet ist. Übliche Materialien für Laufräder umfassen Gusseisen, Bronze, Edelstahl, Manganbronze, Titan, Monel, INCONEL und nichtmetallische Materialien wie PPS-Kunststoff, Phenolharz und so weiter. .

Verarbeitung Anforderungen für Laufrad:

(1) Kann einen größeren Energiekopf ergeben;

(2) Der durch das Laufrad strömende Gasverlust sollte gering sein, dh der Wirkungsgrad des durch das Laufrad fließenden Gases sollte hoch sein.

(3) Wenn das Gas aus dem Laufrad strömt, sind die Parameter angemessen, so dass der Strömungsverlust, wenn das Gas durch die nachfolgenden festen Komponenten strömt, gering ist;

(4) Der Laufradtyp kann den Bereich für stabile Arbeitsbedingungen und den Bereich mit hohem Wirkungsgrad der Leistungskurve der gesamten Maschine erweitern. Daher muss beim Fräsen des Laufrads die 5-Achsen-Verbindungsmaschinentechnologie angewendet werden.

Schritt 1: Fräsen des Laufrad Schaufel Profil

Beim Fräsen des Schaufelprofils wird ein konischer Ringschneider (Durchmesser 3 mm, Schneidkantenlänge 30 mm) verwendet. Siehe Abbildung 2. Die Lösung für die Bearbeitung eines bestimmten Laufrads mit einem Fräsprofil mit einem Schaufelprofil zwischen zwei Kurven, und der Fräsbereich des Werkzeugs wird zwischen den beiden Kurven gesteuert. Die Wahl der Schneidart "hängt von der Fräsmenge ab", die Schneidmenge wird durch die Schneidmenge gesteuert, um den Schneidweg zu erzeugen, wie in Abbildung 3 dargestellt. Der Fräsmodus ist "Einzelweg", und die Art der unidirektionalen Addition wird als "Steigfräsen" definiert. Die beiden oben genannten Parameter können gemäß den Prozessanforderungen definiert werden, und die spezifische Form des Laufrads sollte ebenfalls berücksichtigt werden, wie in Abbildung 4 dargestellt.

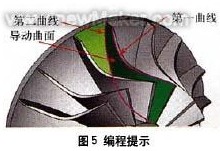

1. Definieren Sie die Geometrie

Wählen Sie die Außenkante der Laufradschaufel als „erste“ Kurve, wählen Sie die Innenkante der Laufradschaufel als „zweite“ Kurve und wählen Sie die gekrümmte Fläche zwischen den beiden Schaufeln als „Führungsfläche“. Die oben genannten 3 Elemente sind erforderliche Optionen und die Grundvoraussetzungen für die Generierung von "Code".

Die "erste" Kurve beschränkt die Trajektorie der gekrümmten Oberflächenverarbeitung mit der Kontur des Raums, so dass die Trajektorie in dem eingeschränkten Bereich 1 verarbeitet wird;

Die "zweite" Kurve beschränkt die Trajektorie der gekrümmten Oberflächenverarbeitung mit der Kontur des Raums, so dass die Trajektorie in dem eingeschränkten Bereich 2 verarbeitet wird;

"Führungsfläche" definiert das Oberflächenobjekt, das auf dem Produkt verarbeitet werden soll, wie in Abbildung 5 dargestellt.

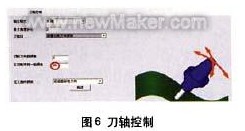

2. Definieren Sie die Werkzeug Achsensteuerung

Die Methode der Neigung der Werkzeugachse ist definiert als "Neigung gemäß der Fräsrichtung". In Anbetracht der Notwendigkeit, die Seitenkante des Werkzeugs für die Verarbeitung zu verwenden, ist es zu diesem Zeitpunkt erforderlich, den Werkzeugachsenvektor angemessen zu steuern. Unter Verwendung des Kippverfahrens gemäß der Fräsrichtung erzeugt das Werkzeug einen Werkzeugweg entlang der natürlichen Richtung der gekrümmten Oberflächenform, und die von einem solchen Werkzeugweg bearbeiteten Teile sind glatter. Der "seitliche Neigungswinkel in Fräsrichtung" ist auf 85 ° eingestellt, was hauptsächlich den Konuswinkel des Schneidwerkzeugs berücksichtigt (die Verwendung der Seitenkante des Fräsers zur Bearbeitung der gekrümmten Oberfläche des Raums kann die Endbearbeitungseffizienz der gekrümmten Oberfläche erheblich verbessern). Siehe Abbildung 6.

Achten Sie auf den obigen Wert von 85 °, damit sich die Werkzeugmaschine kontinuierlich dreht. Beobachten Sie die Maschinensimulation. Die hier erwähnte Drehung ist auf Interferenzprüfung zurückzuführen. Wenn wir 80 ° oder 85 ° verwenden, beobachten Sie den Werkzeugwechsel und den Wechsel der Werkzeugmaschine in der Maschinensimulation und vergleichen Sie sie. Der Werkzeugkegelwinkel geändert wird auf 2,5 ° und die Einstellungen zurückgesetzt, um die Unterschiede zu vergleichen.

3. Interferenzprüfung definieren

Definieren Sie die erste Interferenzprüfoption:

Wählen Sie die führende Oberfläche als Interferenzprüffläche aus, und das System fügt die hinzugefügte Fläche automatisch als Interferenzprüffläche hinzu. Die Anwendung dieser Situation besteht hauptsächlich darin, das Phänomen zu lösen, dass die verdrillte Führungsfläche das Werkzeug nach der Verarbeitung stört, wie in Abbildung 7 dargestellt.

Definieren Sie die zweite Interferenzprüfoption:

Wählen Sie die gekrümmte Oberfläche zwischen den beiden Laufradschaufeln erneut als zweite Interferenzprüffläche aus. Wenn das Werkzeug stört, wird es "entlang der Richtung der Werkzeugachse eingefahren". Die Prüffläche bezieht sich auf die Interferenzfläche des Werkzeugs, wenn sie für die Verarbeitung gekrümmter Raumflächen verwendet wird (siehe Abbildung 8).

4. Definieren Sie den fortlaufenden Werkzeugweg

Definieren Sie den durchgehenden Werkzeugweg als "Zylinder parallel zur Z-Achse" innerhalb des Sicherheitsbereichs. Da es durch die X0-, Y0- und ZO-Punkte verläuft und parallel zur Z-Achse verläuft, wird der Übergang zwischen den Werkzeugwegen mit einem Zylinder mit einem Radius von 100 mm verbunden, wobei die Achse durch den 0-Punkt und parallel zur 7-Achse verläuft. Siehe Abbildung 10. Wählen Sie im ersten Feed "Feedpfad-Makrobefehl verwenden". Wählen Sie am letzten Rückzugspunkt "Rückzugspfad-Makro verwenden", geben Sie den Makro-Programmtyp als "Arc Tangent" ein und stellen Sie den Bogen-Sweep auf 45 ° ein. Mit den obigen Einstellungen können Sie das Ein- und Aussteigen aus dem Werkzeugweg weiter steuern (siehe Abbildung 11-14).

Die Vorwärts- und Rückzugswerkzeugpfade haben dieselben Makrobefehlseinstellungen, sodass im Blattpfad für die Blattverarbeitung dieselben Ergebnisse (für jede Ebene gleich) erzielt werden müssen (siehe Abbildung 15).

Schritt 2: Bearbeitung des mittleren Bereichs der Schaufeln der beiden Laufräder

Beim Fräsen des mittleren Bereichs der Schaufeln der beiden Laufräder wird ein Kugelendschneider (Durchmesser 3 mm) verwendet, und der gekrümmte Oberflächenpfad ist "Profilfräsen zwischen zwei gekrümmten Oberflächen", wie in Abbildung 1 dargestellt. Die Schneidmethode ist "Z-Fräsen" und die Schneidsequenz ist "von innen nach außen", wie in Abbildung 2 gezeigt. Die relativen Flächen der Schaufeln der beiden Laufräder sind als "erste" Fläche bzw. "zweite" Fläche definiert, und die Fläche zwischen den beiden Schaufeln ist als "Antriebsfläche" definiert. Siehe Abbildung 3.

1. Steuerachse definieren Werkzeug

Die Werkzeugachse "kippt durch die Kurve", siehe Abbildung 4. Der Kurvenanflugtyp ist "Annäherungspunkt", und eine "geneigte Kurve" wird zwischen den Außenkanten der beiden Schaufeln erstellt, wie in 5 gezeigt. Das Verfahren zum Erstellen der Kurve besteht darin, die Hilfsfläche der beiden Laufräder zu verwenden, um oben eine Kantenkurve zu erstellen. Die Trajektorie der gekrümmten Oberflächenverarbeitung wird durch die Kontur des Raums begrenzt, so dass die Trajektorie in dem eingeschränkten Bereich verarbeitet wird, und dann wird der Trajektorienbereich des Werkzeugs gesteuert.

2. Definieren Sie die Prüfung der Werkzeugweg Interferenz

Wählen Sie die „Schneidkante“ des Werkzeugs in der Interferenzprüfung zu beteiligen, und wählt auch die „Führungsoberfläche“ und „Kontrolle-Oberfläche“, wie in Abbildung 6 gezeigt. Überprüfen, dass die Flächen die Innenflächen der beiden Laufradschaufeln sind (das heißt, die „erste“ Oberfläche und „zweite“ Oberflächen oben erwähnt). Selbstverständlich können, müssen die beiden Oberflächen erneut auswählen. Bei der Überprüfung der Oberfläche der Führungsfläche.

3. Definieren Sie den fortlaufenden Werkzeugweg

Definieren Sie den ersten Vorschubpfad als "Vorschubpfad-Makrobefehl verwenden" und definieren Sie den letzten Werkzeugrückzugspunkt als "Rückzugspfad-Makrobefehl verwenden" (siehe Abbildung 7). Alle Scheiben sind mit "gemischten Splines" reibungslos mit dem Messerweg verbunden, wie in Abbildung 8 dargestellt. Das Vorschubmakroprogramm verwendet den "vertikalen Tangentialradius" und der Bogendurchlauf beträgt 10 °, wie in Abbildung 9 dargestellt. Die Trajektorie des auf diese Weise erzeugten Ein- und Auslaufs ist ungefähr eine gerade Linie, wie in Abbildung 10 gezeigt.

Der dritte Schritt: die Steuerung der Werkzeugachse während des Veredelungsverfahrens

Das Definieren der Raumkurve ist eine gute Möglichkeit, die Werkzeugachse zu steuern. Dadurch kann der von Ihnen definierte Werkzeugweg sehr glatt sein und die Berechnungszeit erheblich verkürzen. Die Definition der Raumkurve erfordert jedoch eine sehr umfassende Erfahrung in der tatsächlichen Bearbeitung, Vertrautheit mit CAD-Anweisungen und ein Verständnis der damit verbundenen Funktionen des 5-Achsen-Luftfahrtfräsens. Das Cimatron-System berechnet automatisch die Schwenkrichtung des Werkzeugs, um Interferenzen und Kollisionen zu vermeiden.

Wählen Sie die Vorderfläche als die Störbeeinflussung-Kontrollfläche und definiert den Werkzeugweg-Erzeugungstyp und die Toleranz eingestellt auf 1,6. Hier ist ein Spielraum von 0,1 reserviert. Dies ist der Spielraum für die Verarbeitung während der endgültigen Wurzelentfernung, wie in Abbildung 1 dargestellt.

Um das Auftreten einer unsachgemäßen Bearbeitung zu vermeiden, verlängern wir den Werkzeugweg an der Schneid- / Schneidstelle um 10 mm, um diese Situation zu vermeiden. wie in Bild 2 gezeigt. Stellen Sie den Prozentwert des Werkzeugdurchmessers auf 10 ein. Das Ergebnis dieser Prozedur ist in Abbildung 3 dargestellt.

Schritt 4: Kontrolle Werkzeugpfad basierend auf Programm Schruppen auf der Grundlage der Veredelung

Auf der Grundlage der Endbearbeitung können wir leicht die leere Ebene verwenden, um das Schruppprogramm zu erstellen. Kopieren Sie zuerst das letzte Programm. Die Einstellungen für Schruppen und Fräsen sind in Abbildung 4 dargestellt.

Im Schruppwerkzeugpfad werden die Anzahl der Schichten bzw. der Abstand definiert, und dann werden die Anzahl und der Abstand des Verarbeitungswerkzeugpfads definiert. Der Abstand ist hier der 3D-Abstand zwischen den beiden Ebenen. Hier können Sie auch den Pfad des Endbearbeitungswerkzeugs definieren.

Definieren Sie die Führungsfläche im Oberflächenpfad, brechen Sie die ursprüngliche Führungsfläche ab und wählen Sie die gerade erstellte neue Drehfläche aus. Klicken Sie auf die Option "Erweitert" und wählen Sie "Werkzeugweg auf der Vorderseite generieren" (siehe Abbildung 5). Wenn diese Option nicht ausgewählt ist, wird der Werkzeugweg im gesamten Laufradblatt erzeugt. Dieser Dialog-Hub kann auch verwendet werden, um den Winkel zwischen dem Werkzeugweg und der Oberfläche zu definieren.

Abbildung 5 zeigt die Winkeleinstellung zwischen dem Schneidweg und der gekrümmten Oberfläche

Berechnen Sie das Programmsegment, um den Werkzeugweg für die Grobbearbeitung + Endbearbeitung zu erhalten (siehe Abbildung 6).

Schritt 5: Blanks Fügen Sie die raue Werkzeugbahn zu optimieren

Fügen Sie in jedem Programmsegment Leerzeichen hinzu, um den Schnittpfad zu optimieren. Erstellen Sie 3 gekrümmte Flächen zwischen den Laufradschaufeln und definieren Sie mit diesen 3 Flächen den Rohling. Die Laufradschaufeln sind in Abbildung 7 dargestellt.

Passen Sie die Transparenz des Messers so an, dass Sie den Rohling bequem beobachten können. Bei der Auswahl sehen wir, dass viele Werkzeugwegverläufe generiert werden, wie in Abbildung 8 dargestellt.

Neben Teilen gibt es viele Werkzeugwege, die nicht am Schneiden teilgenommen haben. Nun durch einfache Einstellungen den Pfad dieser Leerzeichen abbrechen. Kopieren Sie das letzte Programm und bearbeiten Sie es, öffnen Sie die Option "Grobe Definition" und wählen Sie die gerade definierte raue Oberfläche aus (siehe Abbildung 9). Berechnen Sie schließlich das Programm, um die Werkzeugbahnbahn zu erhalten. Wie in Abbildung 10 gezeigt.

Wenn Sie die Werkzeugbahnbahn im Raum sehen (nachdem der Rohling definiert wurde), bedeutet dies, dass der von Ihnen definierte Rohling eine bestimmte Rolle bei der Werkzeugwegberechnung spielt. Wenn Sie mit dieser Verbindungsmethode nicht zufrieden sind, können Sie die entsprechenden Parameter unter "Kontinuierlicher Vorschub" ändern, bis Sie ein zufriedenstellendes Ergebnis erhalten.